防爆型中央吸塵設備認證標準解析與應用實踐

在石油、制藥、金屬加工等高風險行業,粉塵爆炸的三要素。點火源、可燃粉塵、爆炸濃度。時刻威脅生產安全。防爆型中央吸除塵系統通過嚴格遵循全球認證標準與工程技術防控,成為遏制此類風險的核心防線。

一、國際與國內權威認證體系解析

國際認證框架:歐盟ATEX 2014/34/EU指令與IECEx國際認證是防爆設備的準入基石,要求設備在Zone 20/21/22(粉塵環境)及Zone 0/1/2(氣體環境)中具備火花隔離與靜電消除能力。如氣動防爆吸塵器需通過TüV的MB1 II Ex 3GD IIB認證,集成安全閥、防靜電輪及BGIA認證過濾器。

中國強制性標準:國標GB3836系列(通用要求、隔爆外殼“d”保護、粉塵防爆“t”保護)是市場準入門檻。以Ex tb IIIC T130℃ Db為例,“tb”代表粉塵防爆型,“IIIC”適用于導電性粉塵,T130℃限定設備表面溫度。2021年更新的GB/T 3836.31強化了對粉塵點燃外殼的技術要求。

二、麒熊環保的技術實現路徑麒熊環保的防爆中央系統深度融合上述標準,創新設計多級防護體系:

結構防爆:全系統采用304/316不銹鋼(制藥業用316L),杜絕腐蝕引發的密封失效。管道雙層設計,外層金屬護套抗撞擊,內壁嵌防靜電材料,電阻值<10?Ω,消除輸送過程靜電積聚。

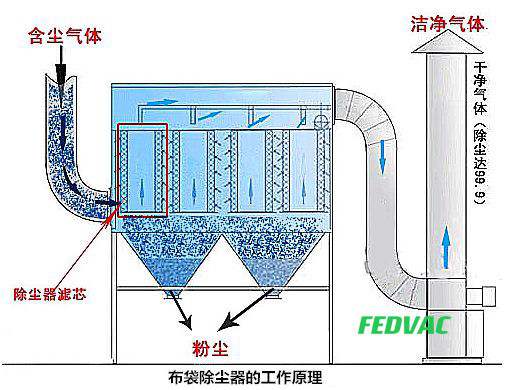

核心組件認證:隔爆電機取得Ex d IIC T4 Gb認證(氣體防爆)與Ex tb IIIC T130℃ Db(粉塵防爆)雙認證,配置溫度傳感器聯動斷電系統。過濾器采用FPPT海帕技術,過濾精度0.3μm,支持水洗循環,通過BGIA抗靜電認證,從源頭阻隔爆炸傳播。

智能監測:搭載壓差傳感與泄爆閥,當管道壓力>500mbar或溫度>120℃時自動關停,并通過PLC系統上傳報警信息。

三、行業定制化應用實景

制藥領域:某藥廠溶劑萃取車間存在乙醇蒸氣(IIA類氣體),麒熊配置Ex d IIB T4隔爆主機+316L不銹鋼管路,HEPA過濾器附加活性炭層吸附VOCs,滿足GMP無塵室雙重標準。

金屬加工:鋁粉研磨車間(IIIC類粉塵)采用氣動系統,以6-8bar壓縮空氣驅動,無電機零發熱;吸頭內置銅絲導靜電刷,接地電阻<100Ω。運行數據表明,該系統將粉塵濃度控制在<5g/m3(遠低于鋁粉爆炸下限40g/m3)。

麒熊環保防爆系統的核心優勢在于將認證合規性轉化為工程可靠性。所有產品出廠前通過130%超壓試驗與靜電累積測試,并提供ATEX/GB3836雙證書。正如某石化項目審計報告指出:“其泄爆設計將爆炸超壓值控制在0.15MPa以下,遠低于設備耐受極限0.35MPa,實現本質安全”。

安全防爆的最后防線:始終在系統啟動前檢測接地電阻<4Ω(電動型)或氣路導電性(氣動型);每月清理濾芯靜電層,每兩年更換隔爆密封圈。認證是起點,維保才決定生死線。